色々悩んで買ったものが、実は仕様が合わず使えなかったということがたまにあります。

こんな時は、結構落ち込みますよね。

先日、自宅の台所のレンジ周りが薄暗く、ペンダントライトを付けることを検討していました。

天井を見れば丁度良い位置にコンセントがついています。

後は、このコンセントに合うペンダントライトを探すだけです。

最近は、電気店も縮小の傾向にあり、ライトの品揃えも良くありません。

ますます、ネットで買い物をするようになってしまいます。

ネットで検索すると、色々なペンダントライトがヒットします。

今回は、レンジでの調理の時に上から照らす以外に、サイドテーブルで作業する時に手元を照らせるように、位置が下げられるリール式のライトが欲しいと思っていました。

目的に合う商品がいくつか見つかり、中でもコンパクトで使い勝手のよさそうな、PanasonicのHED1067Eを購入することにしました。

ところがこのライトは、階段などに使用することを想定しているためか、スイッチが付いていません。

実は天井のコンセントにはON/OFFができるスイッチが壁についていないのです。

これでは使えないなあと、引き続きネットを検索していると、シーリングライト用のリモコンスイッチがあることが分かりました。

これなら、リモコンを壁などに付ければ、手元でON/OFFできます。

これで問題は解決したと、早速、ライトとリモコンを注文しました。

数日後、商品が届きました。

これがペンダントライトです。

PanasonicのHED1067Eです。

上下できるようにリールの箱が付いています。

こちらがリモコンです。

オーム電機のOCR-04です。

上面にライトを繋ぐコンセント、下面に天井のコンセントに繋ぐプラグがあります。

さて取り付けようと、ライトの取り付けマニュアルと見て愕然としました。

このライトは、矩形の出っ張ったコンセントしか対応していないのです。天井のコンセントとの間に設置するリモコン本体は、出っ張りのないコンセントです。

しかも、ライトの台座は直接天井にねじ止めするようになっています。

色々と考えを巡らしながら、全く仕様が合わないこのライトは、オークションで転売するしかないと思い始めていました。

しかし、我が家には万能DIYツールの3Dプリンタがあります。

これで何とかできないかと考えました。

ライトの台座と、リモコン本体を固定できる方法があれば、リモコンからコンセントを外して、ライトの中で結線できるはずです。

しかしながら、ライトの台座とリモコン本体は大きさも形状も全く異なります。

そこで、3Dプリンタで両者を結合するアタッチメントを作成することにしました。

この文書は個人的なものであり、読者による改造を推奨するものではなく、内容について一切の責任を負いかねます。

ユーザーによる改造はメーカーの保証・修理が受けられなくなります。

まず、ライトの台座とリモコン本体のサイズを計測します。

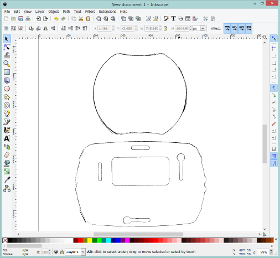

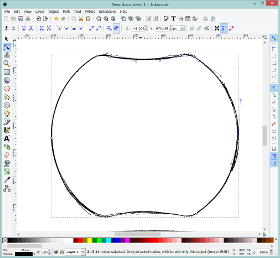

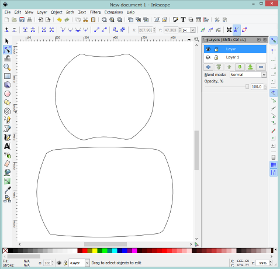

両社とも形状が複雑なので、紙に形状を写して、スキャナで読み込むことにしました。

紙の上にリモコン本体を載せ、ペンで縁を写し取ります。

ライトの台座も同様に写し取ります。

スキャナで読み込みます。

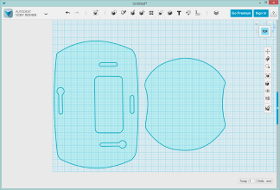

draw系ソフトでスキャナで取り込んだ画像を読み込みます。今回はInkScapeを使用しました。

この画像にに合わせて、曲線としてトレースします。

トレースした曲線をSVG形式でファイルに落とします。

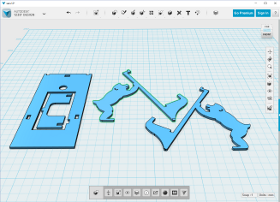

これを123D Designでインポートします。

インポートしたSVGデータは実際とスケールが異なるので、代表的な箇所の長さを計測し、形状データの拡大/縮小を行います。

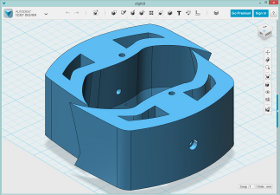

インポートした形状を元に、アタッチメントを設計します。

アタッチメントとライトの台座は、ネジで縦方向に固定します。アタッチメントにはネジ穴を設けます。

アタッチメントとリモコン本体もネジで横方向に固定します。このネジ穴も設けます。

更に台座とリモコン本体もネジで直接固定します。

設計が終われば、これを出力します。

まず、リモコン本体を分解して中身を取り出します。

リモコン本体とアタッチメントを合わせた状態でライトの台座に組み付けます。ネジで上下方向に固定します。

次に台座とリモコン本体をねじ止めする為に、リモコン本体に穴を開けます。

台座とリモコン本体をネジで固定します。

アタッチメントとリモコン本体をねじ止めする為の穴をリモコン本体に開けます。

アタッチメントとリモコン本体をねじ止めします。

リモコン本体の中身を元通りに組み付けます。

ところが、ネジと基板が干渉してしまいます。

本来ならアタッチメントのネジの位置を変更して出力し直すべきですが、基板上の干渉する場所には回路がないので、今回は基板を削ることで対応しました。

台座の穴からリモコンのコンセントを引き出します。

リモコン本体の蓋をします。

コンセントの端子がむき出しになっているので、安全の為、ビニールテープで絶縁します。

ライトのプラグをはめます。

台座をライトに取り付けます。

これで出来上がりました。

赤外線受光部位置を確認して天井に取り付けます。

こんな感じになりました。

ライトとリモコン本体の形状に合わせて設計したため、一体感のある出来上がりに満足できる結果となりました。

3Dプリンタがあれば、こんな対処もできるものだと、便利さを再認識しました。

3Dデータ(STLファイル)をアップしましたので、個人的な利用の範囲で、自由にお使いください。