机上作業に灯りは欠かせません。

16年前に購入したデスクライトは、長年、当たり前のように机を照らしていました。

このライト、最近、スイッチを回しても点かないことが増えていました。

バチ、ジジジとスパークが発生している音がするので、恐らく接点に問題があるのだと思っていました。

しかし、何回か回せば点いたので、しばらく放置していました。

ところが、いよいよ、いくら回しても点かなくなり、修理をしなければならなくなったのです。

この文書は個人的なものであり、読者による修理を推奨するものではなく、内容について一切の責任を負いかねます。

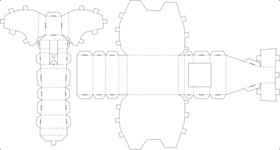

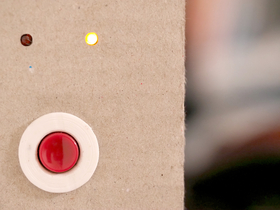

スイッチのつまみを外します。

電球カバー裏側のネジを外します。

スイッチ側側面のネジを外し、電球カバーを外します。

背面のネジを外し、ソケットカバーを外します。

スイッチ軸固定ナットを外します。

押さえ金具のネジを外します。

電球ソケットの下にスイッチがあります。

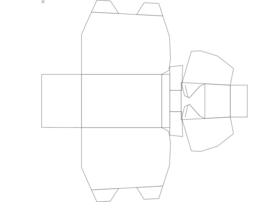

スイッチを分解します。

爪に精密ドライバー(-)を差し込み、カバーを引き出します。

少し隙間が出来れば、指の爪を挟み、同じ面のもう一方の爪を同様に外します。

片面が外れれば、そのまま、引き上げればカバーが外れます。

内部はこのようになっています。

電線は上にスライドすれば、外れるので、スイッチ本体を取り外します。

軸側の接点です。

メッキが剥がれ、錆で盛り上がっています。

ケース側の接点です。

同じようにメッキが剥がれ、錆で盛り上がっています。

これでは、電気は流れません。

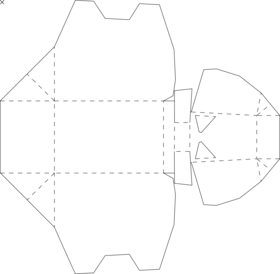

紙やすりを小さく切り抜きます。

今回は800番を使いました。

割り箸に切り抜いた紙やすりをテープで貼り付けます。

軸側の接点を磨きます。

ケース側の接点を磨きます。

軸側の接点の錆は取れました。

ケース側の接点の錆も取れました。

しかし、メッキは剥がれた状態なので、いずれ錆びてしまう不安が残ります。

スイッチを組み立てます。

ライト本体も、元通りに組み立てます。

通電し、スイッチを回すと、無事点灯しました。

これで、修理は完了したものと思っていましたが・・・

翌日、頭の片隅に残っていた不安が現実となりました。

スイッチを入れても点灯しないのです。

こんなに早く、不具合が再現してしまうとは、と落胆しましたが、すぐさま、確かめるため、分解してみました。

接点の様子です。

やはり、磨いたはずの接点は黒く汚れており、錆のような付着物も付いています。

取りあえず、再度、紙やすりで磨きます。

抜本的な対策として、メッキが必用です。

簡単なメッキとして半田メッキがあります。

半田はスズが原料なので、スズメッキと同じ効果がありますが、柔らかいため、機械的な耐久性は乏しく、スイッチの接点には向きません。

そこで、他のスイッチから接点部材を移植することにしました。

手元に125V/6Aのプッシュスイッチがあったので、これを利用します。

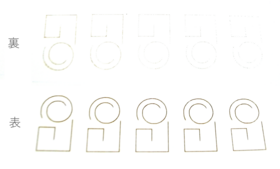

プッシュスイッチの金属カバーを外します。

中の接点部材を抜き取ります。

部品は樹脂ケースに接着されているので、半田ごてで端子を温めて抜き取りました。

三つの部品が取れました。

色からリン青銅のようです。

この中から使えそうな2つを、更に分割します。

ニッパーで軽く傷を入れて、折り曲げを繰返すと金属部品は切れます。

4つの部材が取れました。

ケース側の接点に、接点部材を乗せ、半田で固定します。

表面に半田がかぶりましたが、強度的に弱い半田メッキが剥がれても、その下には接点部材があるので、問題ないと考えました。

部材で盛り上がったので、やすりで角を滑らかにします。

軸側の接点も同様に、接点部材を取り付けます。

やすりで角を滑らかにします。

ケースに軸を取付て、回してみます。

移植した接点部材の盛り上がりで、すこし引っかかりはありますが、機能しそうです。

再度、組み立てて、テストしてみます。

しかし、点灯しません。

ひょっとして。

電球を別の照明器具に取り付けてみると、点灯しません。

ん?。しばらく頭が混乱しました。

どうやら、昨日点灯してから、一晩で電球が切れてしまったようです。

気を取り直し、電球を購入します。

現在の電球はEFD25EL/22。National製です。

既に製造終了品です。

代替を探しましたが、省エネ電球/蛍光灯タイプは電球部分の太さが合いません。

また、LEDタイプは100型相当のものが見つかりません。

結局ワット数が低いLED電球を購入しました。

LDT8L-G/S/T6。60型相当のPanasonic製です。

元の電球と比較してみます。

太さ長さは問題ないようです。

これを取付け、スイッチを回すと、無事点灯しました。

しばらくON/OFFを繰り返しましたが、問題なさそうです。

明るさも、前の電球が新品だった頃と比較はできませんが、切れる直前の状態より明るく感じるほどで、私には十分です。

結局、わずか一晩で不具合が再発したのは、スイッチの問題か電球の問題かがはっきりしないまま修理は完了しました。

接点移植の効果については、このまましばらく使って、様子を見ようと思います。